Laser Cladding

Boreren

Opzoek naar een duurzamere oplossing met een betere doorlooptijd?

Boreren

Het proces:

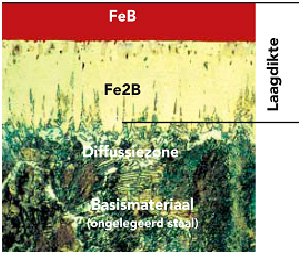

Het Boreren is een thermisch chemische oppervlaktebehandeling van ferrometalen, waarbij er een zeer hard en slijtvast oppervlak ontstaat van IJzerboride. Het is dus een diffusie van Boron in het staaloppervlak, waar dan IJzer (Fe) Borides (Fe2B and FeB) worden gevormd.

Het Boreren is een thermisch chemische oppervlaktebehandeling van ferrometalen, waarbij er een zeer hard en slijtvast oppervlak ontstaat van IJzerboride. Het is dus een diffusie van Boron in het staaloppervlak, waar dan IJzer (Fe) Borides (Fe2B and FeB) worden gevormd.

Het boreren is het verrijken van de buitenlaag

van een werkstuk met het element borium d.m.v. een thermo-chemische behandeling. De bereikbare laagdikte is afhankelijk van temperatuur, tijd en de staalkwaliteit. Boride

lagen bewijzen zich vooral bij abrasieve (schurende) slijtage van onderdelen.

Het boreren is het verrijken van de buitenlaag

van een werkstuk met het element borium d.m.v. een thermo-chemische behandeling. De bereikbare laagdikte is afhankelijk van temperatuur, tijd en de staalkwaliteit. Boride

lagen bewijzen zich vooral bij abrasieve (schurende) slijtage van onderdelen. Bijvoorbeeld bij het boreren van materiaal 100cv6 (werkstofnummer 1.3505) kunt u na 8 uur (oven op 900°C) een laagdikte van ±100μm met een hardheid van 2000 Hardheid Vickers (HV) bereiken. Boreren- een oppervlaktebewerking met minimale warmte inbreng nodig en daarnaast een perfect corrosiebestendig product na bewerking?

De behandeling is uitermate geschikt voor onderdelen welke zijn blootgesteld aan abrasieve of adhesieve slijtage en er tegelijk geen eisen aan hoge corrosiebestendigheid worden gesteld. In principe zijn alle ferrometalen te boreren, belangrijk hierbij is dat het Siliciumgehalte maximaal 1% bedraagt en het aluminiumgehalte onder de 0,005% blijft.

Voor medium en laag gelegeerde staalsoorten is de laagdikte ongeveer 30 – 100μm; daar waar een hoge slijtvastheid wordt vereist, worden laagdiktes van 200 μm gehanteerd. Boriding verbeterd tevens de corrosie weerstand van medium en laag gelegeerde staal soorten. Toepassingen vinden dus plaats daar waar corrosie weerstand en slijtvastheid worden vereist, zoals bijvoorbeeld in pompen en afsluiters.

Austenitic staalsoorten kunnen ook worden geboreerd met een laagdikte van 20-30μm.

Voordelen van het boreren zijn:

een oppervlaktehardheid die 3x zo hoog is als in onbehandelde toestand en 2x harder dan nitreren of harden; zeer hoge hardheid tot 2000 Vickers

Koudlassen (vreten van materialen) zal duidelijk verminderen; een hoge abrasieve slijtvastheid

Redelijke corrosiebestendigheid tegen alkalische en niet oxiderende zuren

sterk verminderde kleefeigenschappen

Typische toepassingen zijn schuifafsluiters in de chemische industrie, doseerschroeven, roterende spinkoppen, gereedschappen in de glasindustrie en slijtplaten.

Typische toepassingen zijn schuifafsluiters in de chemische industrie, doseerschroeven, roterende spinkoppen, gereedschappen in de glasindustrie en slijtplaten.

Ons alternatief voor boreren: LASERCLADDEN!

Boreren vindt altijd plaats onder een temperatuur druk van 500˚C met uitschieters tot 1000 ˚C. In tegenstelling tot lasercladden waar de temperatuur inbreng op het werkoppervlak minimaal is. Daarnaast biedt de techniek boreren na bewerking een minimale verbetering van corrosieweerstand.

Lasercladden kan in veel gevallen een beter alternatief zijn dan boreren.

Lasercladden is een oplastechniek waar door middel van een hoogvermogen laser een dunne laag van het basismateriaal wordt gesmolten. Tegelijkertijd wordt een metaalpoeder aangebracht op het gesmolten werkstukoppervlak, de opgespoten poeder smelt en verbindt zich samen met het basismateriaal en zo ontstaat de metallische verbinding van de twee componenten. Deze techniek heeft een veel hogere bewerkingssnelheid van de werkstukken dan vergelijkbare oppervlaktebewerking.

De warmte inbreng die bij deze bewerking plaats vindt is minimaal, dit is volledig toe te schrijven aan de zeer beperkte diepte van de laserstraal tijdens het cladden. Hierdoor is de laserclad techniek uitermate geschikt voor werkstukken met een lage warmte inbreng. Het toevoegmateriaal in de vorm van een poeder is afhankelijk van het eindgebruik van het metaalwerkstuk. Wij adviseren u hierin graag om tot de beste oplossing te komen voor de revisie of preventieve bewerking van uw werkstuk.

Boreren vindt altijd plaats onder een temperatuur druk van 500˚C met uitschieters tot 1000 ˚C. In tegenstelling tot lasercladden waar de temperatuur inbreng op het werkoppervlak minimaal is. Daarnaast biedt de techniek boreren na bewerking een minimale verbetering van corrosieweerstand.

Lasercladden kan in veel gevallen een beter alternatief zijn dan boreren.

Lasercladden is een oplastechniek waar door middel van een hoogvermogen laser een dunne laag van het basismateriaal wordt gesmolten. Tegelijkertijd wordt een metaalpoeder aangebracht op het gesmolten werkstukoppervlak, de opgespoten poeder smelt en verbindt zich samen met het basismateriaal en zo ontstaat de metallische verbinding van de twee componenten. Deze techniek heeft een veel hogere bewerkingssnelheid van de werkstukken dan vergelijkbare oppervlaktebewerking.

De warmte inbreng die bij deze bewerking plaats vindt is minimaal, dit is volledig toe te schrijven aan de zeer beperkte diepte van de laserstraal tijdens het cladden. Hierdoor is de laserclad techniek uitermate geschikt voor werkstukken met een lage warmte inbreng. Het toevoegmateriaal in de vorm van een poeder is afhankelijk van het eindgebruik van het metaalwerkstuk. Wij adviseren u hierin graag om tot de beste oplossing te komen voor de revisie of preventieve bewerking van uw werkstuk.